Donnerstag, 18. Mai 2017

Hydraulische Schaltungen und Ölpumpen

Große Kräfte mit hydraulische Steuerungen erzeugen und schalten

Bei manuellen Getrieben werden die Schaltkräfte manuell per Handbetätigung und direktem mechanischem Durchtrieb erzeugt und auch die trockene Schaltkupplung wird manuell über Fußkräfte betätigt.

Bei automatischen Getrieben werden Gänge automatisch gewechselt, Kupplungen und Bremsen mit kurzem zeitlichen Versatz geöffnet und geschlossen usw. Dabei muss beispielsweise bei einer Doppelkupplung eines Doppelkupplungsgetriebe die eine Kupplung geöffnet und die andere zeitgleich geschlossen werden, um eine Lastübergabe von einem Teilgetriebe zum anderen ohne Zugkraftunterbrechung zu bewerkstelligen (Lastschaltung). Oder beim Wandlerautomatgetriebe muss eine Bremse geöffnet und gleichzeitig eine andere Kupplung so fein aufeinander abgestimmt geschlossen werden, dass ein ruckfreies Schalten möglich wird.

Diese Anforderungen kann nur von einer sehr fein abstimmbaren automatischen Steuerung umgesetzt werden. Soll dies mit hohen Drehmomenten und mit hoher Schaltperformance erfolgen, so werden immer nassen Doppelkupplungen beim DKGs bzw. ein Drehmomentwandler mit nassen Lamellenkupplungen und Bremsen zum Einsatz.

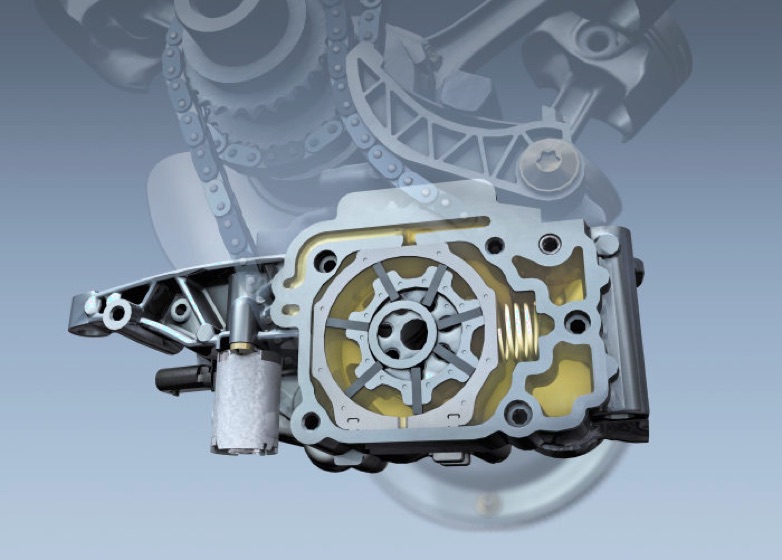

Es wird also zuerst einmal ein Hydraulikdruck erzeugt, dies erfolgt über eine oder mehrere Pumpen. Die Hauptdruckpumpe sitzt meistens am Getriebeeingang und dreht mit Motordrehzahl um. Hier wird ein Antriebsmoment für die Druckerzeugung abgezweigt und Hydrauliköl unter Druck gesetzt, abgängig von der Drehzahl der Pumpe. Meistens gibt es noch weitere, kleiner dimensionierte Pumpen wie abtriebsseitige Pumpen oder Radsatzpumpen bzw. Schmierstoffpumpen. Diese können ebenfalls direkt mechanisch oder elektrisch angetrieben werden.

Aber um einen bestimmten Druck konstant zu erzeugen und zu halten, bedarf es eine Druckregelung. Dabei wird ein Proportionalventil so angesteuert, dass ein Querschnitt vergrößert oder verkleinert werden kann durch den das Öl wieder zurück in den Ölraum des Getriebes fließen und damit der Druck geregelt werden kann. Für eine Regelung sind auch Drucksensoren notwendig, da viele Faktoren wie Motordrehzahl, Temperatur und damit die Viskosität des Öls und letztendlich auch die derzeitigen Verbraucher den Öldruck beinflussen. Dieser konstante Öldruck wird für bestimmte Aufgaben zur Steuerung von Kupplungen, Bremsen und zur Einspritzschmierung eingesetzt. Mit ihm können Bauteile wie die Doppelkupplung oder der Drehmomentwandler gekühlt, Gänge geschaltet oder eine Parksperre gelöst werden. Auch schaltbare Differentiale können damit betätigt werden. Kurz gesagt, es können große Schaltkräfte sehr schnell erzeugt und fein geregelt werden.

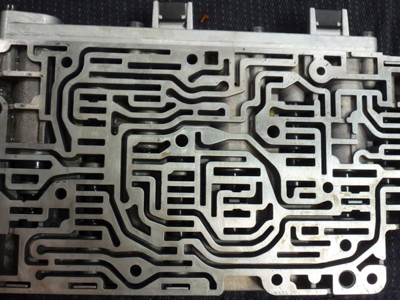

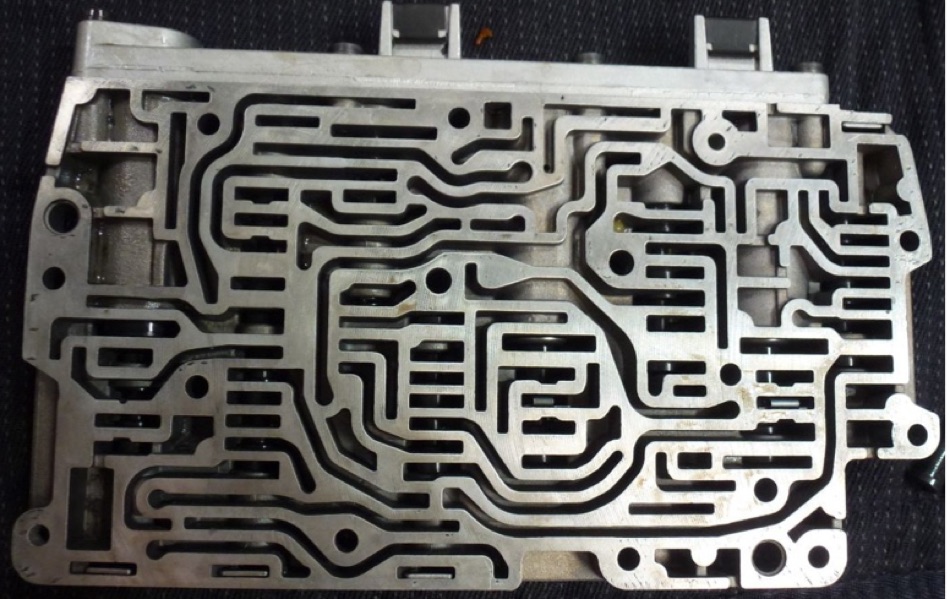

Die hydraulische Steuerung besteht aus mehreren Lagen von Hydraulikplatten, in denen die Druckkanäle von der Pumpe an die einzelnen Schaltfunktionen verteilt und von dort dann zu den Ölleitungen zu den Aktoren (wie Schaltzylinder) weitergeleitet werden. Die Leitungsführung erfolgt bei komplexen Steuerungen mäanderförmig und in meheren Ebenen.

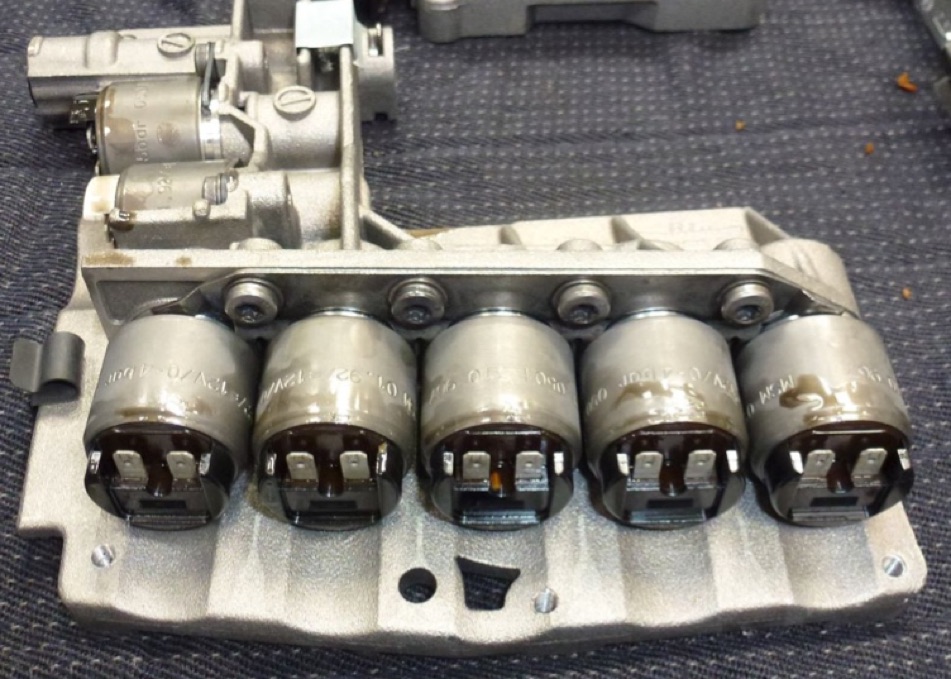

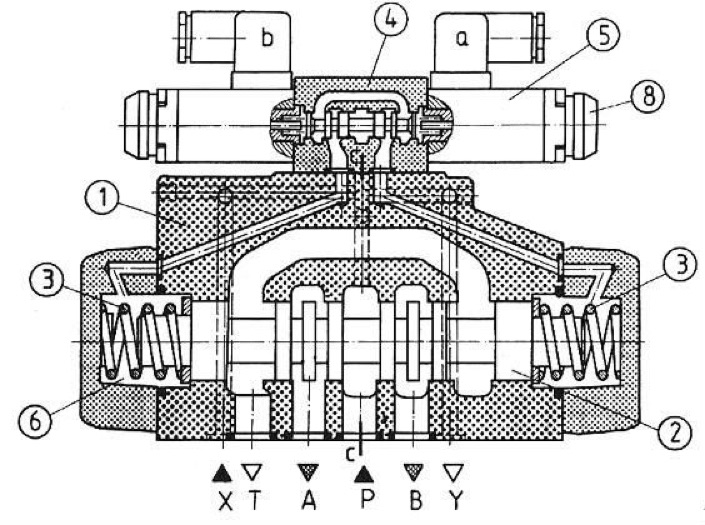

Den elektrischen Teil bilden Elektromagneten, die einen axial beweglichen Stift auslenken. Eine Rückstellfeder fährt diesen Stift immer wieder in dieselbe Ausgangslange, der Elektromagnet kann über die Strommenge diesen Stift gegen die Federn verschieben und somit eine gewünschte Wegstellung erreichen.

Dieser Stift ist mit einem Ventil verbunden, welches den Öldruck über sogenannten Steuerkanten auf somit einstellbare Querschnitte leitet und damit ein einstellbaren Volumenstrom erzeugt. Dieser Volumenstrom führt dann über Leitungen bis zum jeweiligen Aktor, den dann in Form eines Schaltkolben den sich dort aufbauenden Öldruck in Schaltkraft wandelt und damit Aktionen ausführen kann.

Es wird unterschieden in eine Vollhydraulik und eine Teilhydraulik. Beim einer Vollhydraulik können Aktionen beliebig gekoppelt und auch parallel ausgeführt werden, da lediglich ausreichend Systemdruck erzeugt werden muss. Damit können z.B. bei DKGs 2 Schaltstangen gleichzeititg aber unabhängig voneinander bewegt werden.

Bei teilhydraulischen Steuerung gibt es feste mechanische Kupplungen, bei der z.B. über eine Schaltwalze Aktionen nur in einer festen Relation voneinander ausgeführt werden. Oder mehrere kleine Elektropumpen sind so dimensioniert, dass sie gerade so eine bestimmte Funktion ausüben können, aber nicht gleichzeitig weil über einen Schieber 2 Funktionen nur nach dem Entweder-Oder-Prinzip ausgewählt werden können.

Um Druck aufbauen zu können gibt es unterschiedliche Pumpenkonzepte.

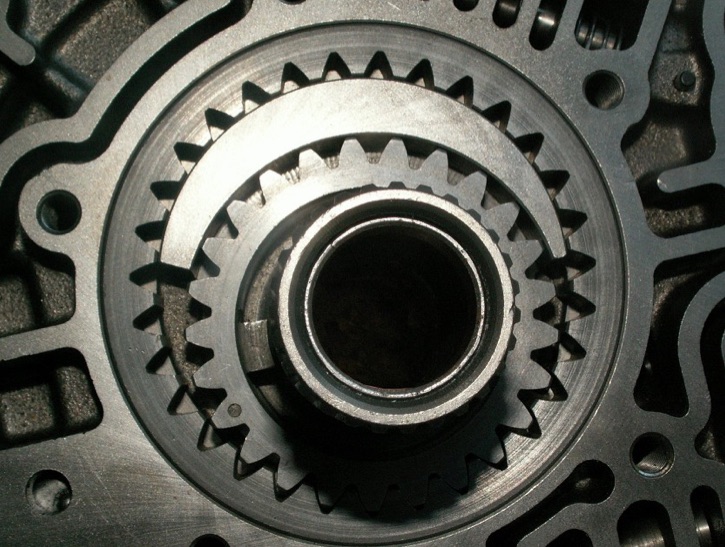

Zahn-Sichelpumpen

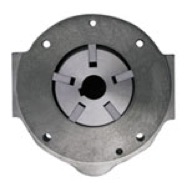

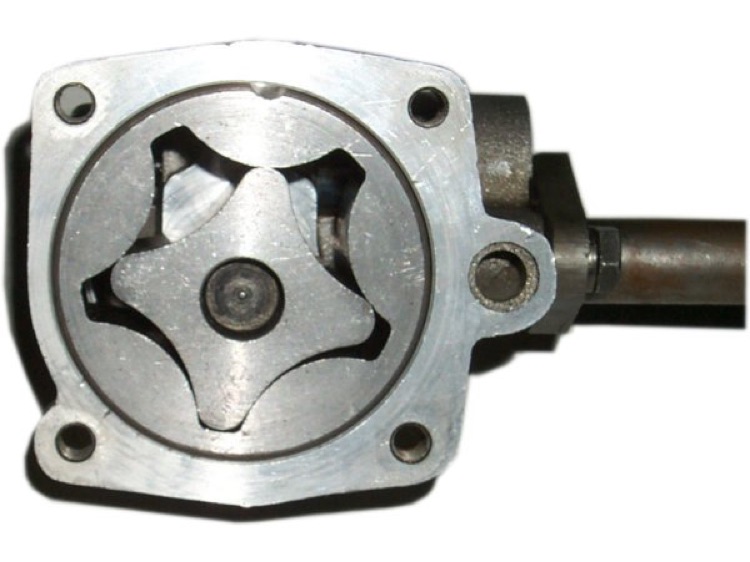

Rotorpumpen

Zahnrad-Pumpen

Flügelzellenförderpumpen