Samstag, 8. Juli 2017

Hypoelastisches Werkstoffverhalten von Elastomeren

Die Steifigkeit hängt von verschiedenen Parametern ab:

•Temperatur T

•Verformungsgeschwindigkeit bzw. Dehnrate

•Verformungsamplitude A

•Lastgeschichte

•Formfaktor

Das Werkstoffverhalten kann ähnlich wie bei Fluiden als inkompressibel angenommen werden.

Temperaturabhängigkeit

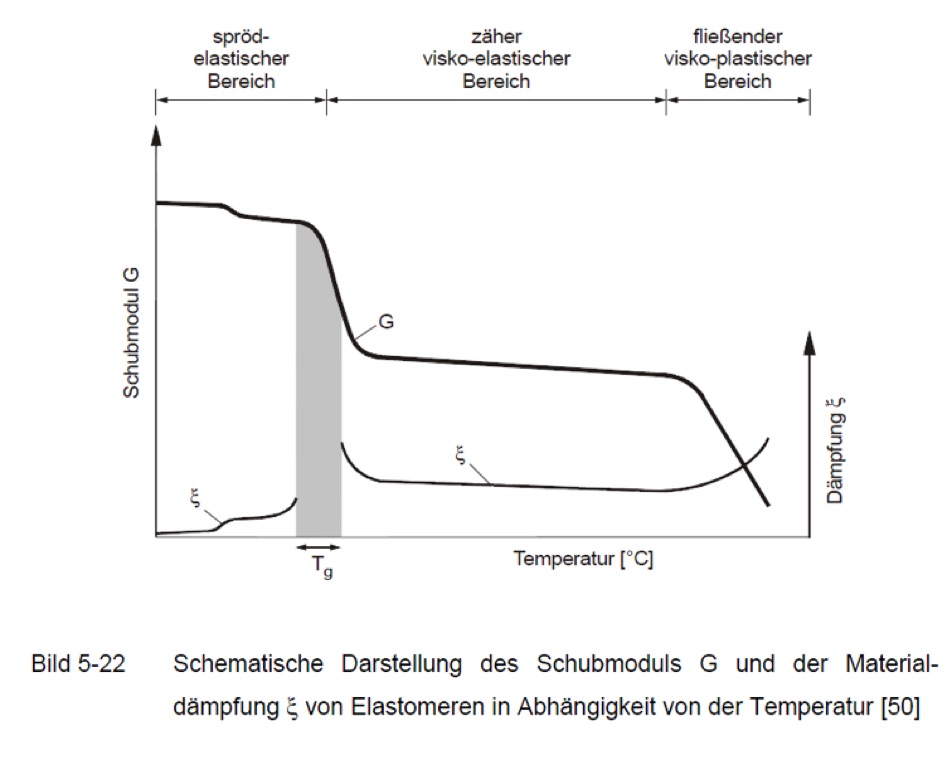

Die Glasübergangstemperatur GÜK gibt den Temperaturbereich an, bei der sich das Werkstoffverhalten ändert. Diese charakterisiert die größte Änderung des Schubmoduls G. Die Materialdämpfung bezeichnet das Verhältnis der in Wärme dissipierten Energie zur elastischen wiedergewinnbaren Energie für einen Belastungszyklus.

Unterhalb der GÜK reagiert der Werkstoff spröd-elastisch. Das ist dadurch begründet, dass die Atome bei tiefen Temperaturen nur geringe Wärmeschwingungen um ihre Ruhelage ausführen, so dass Umlagerungen von ganzen Kettenteilen, die Voraussetzung für ein viskoses Materialverhalten sind, selten stattfinden.

Bei nahezu elastischem Materialverhalten ist die Quantität der an die Umgebung abgeführten Wärmeenergie vernachlässigbar, so dass die bei der Verformung geleistete Arbeit als innere Energie gespeichert wird und bei Entlastung vollständig zurückgewonnen werden kann. Solche idealisierten Prozesse werden nach Gleichung (5.4) als reversible adiabatische oder isentrope Prozesse bezeichnet.

Wird bei zunehmender Temperatur die Glasübergangstemperatur GÜK überschritten, zeigen Elastomere ein visko-elastisches Materialverhalten. Dieser Bereich, wie in Bild 5-22 gezeigt, wird als visko-elastischer resp. entropie-elastischer Zustands-bereich bezeichnet. Die visko-elastischen Materialeigenschaften bleiben in diesem Zustandsbereich über einen großen Temperaturbereich nahezu konstant.

Die in Bild 5-20 dargestellte Kettenstruktur liegt im Ausgangszustand in einer geknäulten amorphen Form vor. Dieser stabile Zustand stellt für amorphe molekulare Strukturen einen inneren natürlichen Gleichgewichtszustand dar. Beim Verformungs-prozess erfolgt eine Streckung der Molekülketten, wodurch dem System mechanische Arbeit zugeführt wird. Die Moleküle können in diesem Zustandsbereich durch Umlagerungen von Kettensegmenten und Seitenketten eine gestreckte Form annehmen.

Bei Entlastung hat das Material das Bestreben in den inneren Gleichgewichtszustand oder in den Zustand mit der größten Unordnung der Kettensegmente zurück-zukehren. Ein Teil der zugeführten mechanischen Arbeit kann als gespeicherte elastische Energie wieder zurückgewonnen werden, wodurch eine elastische Rückstellkraft entsteht. Dieser Prozess wird als ’Gummielastizität’ bezeichnet.

Die beim Verformungsprozess durch innere Reibung der Molekülketten erzeugte Wärmeenergie geht dem betrachteten System verloren, d.h. nach Gleichung (5.3) wird Entropie produziert und es handelt sich somit um einen irreversiblen Prozess. Die Irreversibilität des Prozesses zeigt sich durch das hysteretische Material-verhalten bei zyklischer Belastung. Der Inhalt der erzeugten Hysteresefläche entspricht dem Energieanteil, welcher während des Verformungsprozesses als Wärmeenergie an die Umgebung abgeführt wurde.

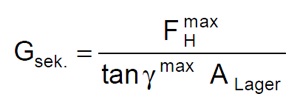

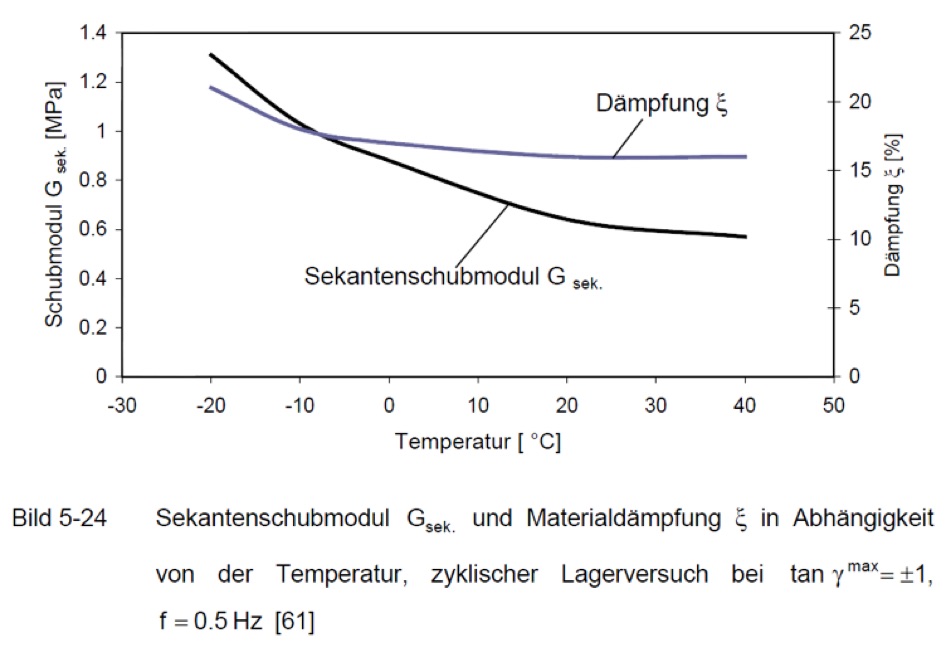

Um den Einfluss der Temperatur auf die Schubsteifigkeit und das Dämpfungs-verhalten des Elastomertyps BE64 experimentell zu untersuchen, wurden zyklische Scherversuche bei unterschiedlichen Temperaturen an dem in Bild 5-9 gezeigten Elastomerlager durchgeführt [61]. Die Lager wurden mit einer zyklischen Scher-dehnung von γ=tan1sek. und einer Belastungsfrequenz von beansprucht. Die in Bild 5-24 dargestellten Versuchsergebnisse zeigen, dass der Sekanten-schubmodul in Abhängigkeit von der Temperatur stark variiert. Im Gegensatz zur Schubsteifigkeit erfährt die Materialdämpfung ξ erst bei tiefen Temperaturen einen Anstieg. Der Sekantenschubmodul . für die Lagerfläche berechnet sich nach der bekannten Beziehung aus der Festigkeitslehre

mit der maximalen Horizontalkraft F und Scherverformung maxHγ=maxtan1. Die Ergebnisse in Bild 5-24 machen deutlich, dass die Variation der Schubsteifigkeit und der Materialdämpfung besonders bei der Auslegung und Bemessung von Elastomerbauteilen, die starken Temperaturwechseln unterliegen zu beachten ist.

Ein weiterer Effekt bei starken Temperaturwechseln ist die Alterung von Elastomeren. Mit dem Begriff der Alterung wird die Gesamtheit aller im Laufe der Zeit in einem Material irreversibel ablaufenden chemischen und physikalischen Vorgänge bezeichnet. Die Alterung wird beeinflusst durch das Zusammenwirken von UV-Strahlung, Ozon, Sauerstoff und Temperaturwechseln, die das Materialgefüge verändern und zu Verhärtungen, Versprödungen und Rissbildungen führen.

Durch die gezielte Beimengung von geeigneten Füllstoffen lässt sich der Einfluss der Alterung auf das Materialverhalten begrenzen. Wie die Versuchsergebnisse an künstlich gealterten Materialproben zeigen, hat die Alterung einen großen Einfluss auf die Schubsteifigkeit und die Materialdämpfung [61].

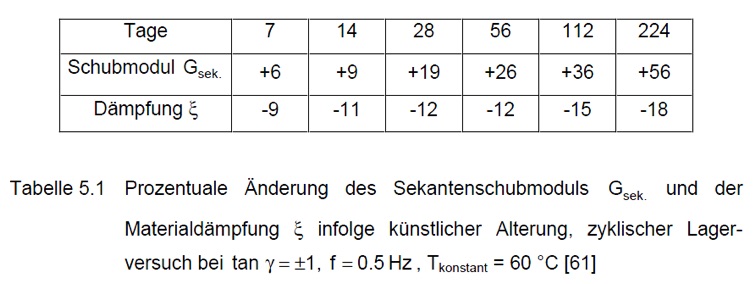

In Tabelle 5.1 ist beispielhaft die prozentuale Änderung der Materialdämpfung ξ und des Sekantenschubmoduls G nach Gleichung (5.5) für ein nach Bild 5-9 künstlich gealtertes Lager mit dem Elastomertyp BE64 dargestellt.

Das Elastomerlager wurde bei einer konstanten Temperatur von T = 60 °C künstlich gealtert und nach den in Tabelle 5.1 angegebenen Tagen zyklisch mit einer sinusförmigen Scheramplitude von γ=an1t und einer Belastungsfrequenz von f=0,5 Hz beansprucht [61].

Wie anhand der Werte in Tabelle 5.1 ersichtlich ist, kommt es durch den Einfluss der Alterung zu einer zunehmenden Versprödung des Materials, verbunden mit einem starken Anstieg der Schubsteifigkeit und einer gleichzeitigen Abnahme der Materialdämpfung.

Einfluss der Dehnrate

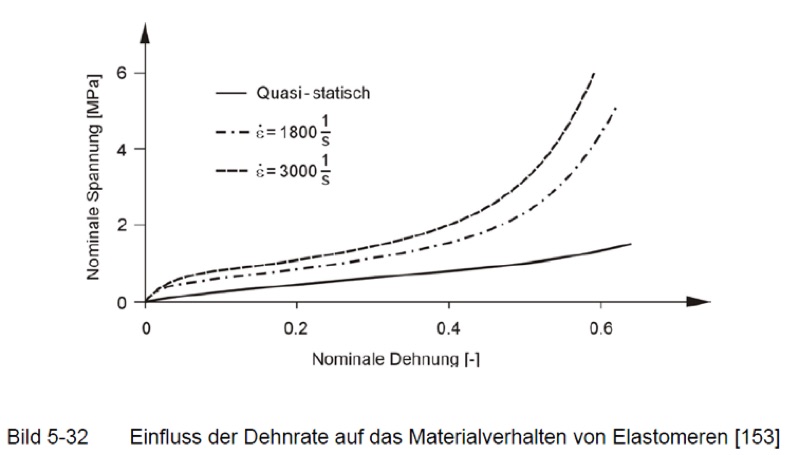

Elastomere zeigen eine starke Änderung der Steifigkeit bei hohen Belastungs-geschwindigkeiten resp. Dehnraten, wie sie bei Stoßbelastungen auftreten. Bei hohen Dehnraten erfolgt ein starker Anstieg der Steifigkeit. Das Material verhält sich nahezu elastisch und ähnelt dem bei tiefen Temperaturen, die kleiner als die in Bild 5-22 dargestellte Glastemperatur Tg sind. Durch das nahezu elastische Material-verhalten ist zudem die Materialdämpfung sehr gering.

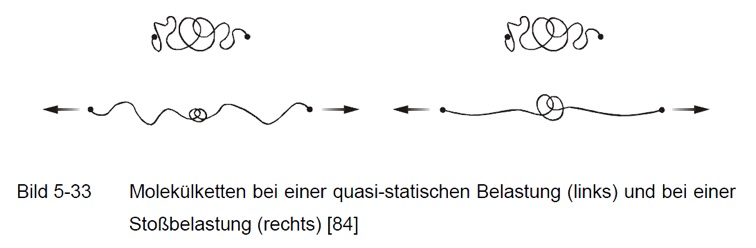

In Bild 5-32 sind beispielhaft die an einer 2 mm dicken Elastomerscheibe ermittelten Spannungs-Dehnungsbeziehungen aus einem modifizierten SHB-Versuch (Splitt-Hopkinson-Bar-SHB) dargestellt [153]. Die Versuchsergebnisse zeigen, dass bei hohen Dehnraten die Steifigkeit im Vergleich zu der quasi-statischen Belastung stark ansteigt. Dieser Anstieg tritt auf, wenn die zeitliche Dauer der molekularen Umlagerungen der Kettensegmente im Vergleich zur Dehnrate größer ist, wie dies in Bild 5-33 angedeutet ist.

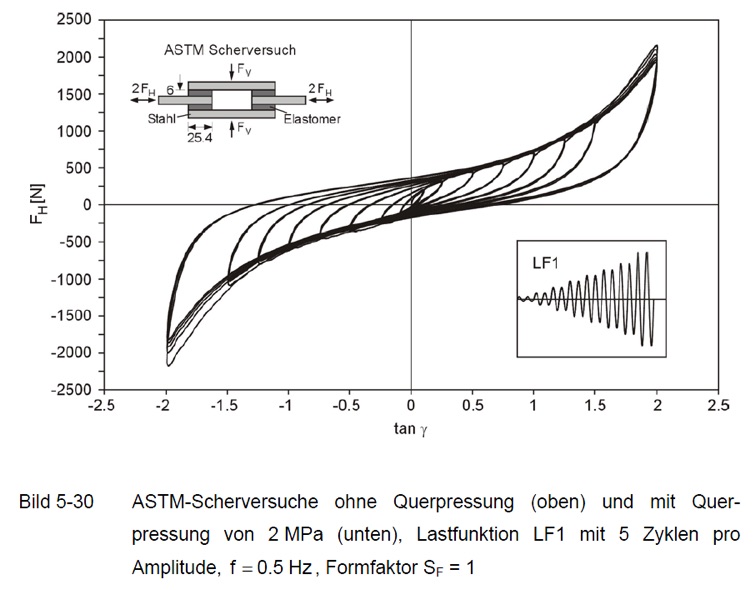

Für dynamische Belastungen mit kleinen Dehnraten, wie sie zum Beispiel im Fall einer dynamischen Beanspruchungen durch Erdbeben () auftreten, hat dieser Effekt allerdings kaum einen Einfluss auf das Materialverhalten und kann vernachlässigt werden. Dies wurde durch eigene Versuche an ASTM-Scherproben experimentell nachgewiesen. Die Proben wurden mit den in Bild 5-2 dargestellten Lastfunktionen LF1 und LF2 und den Belastungsfrequenzen von f = 0.1, 0.5, 0.7, 1.0, 1.5, 2.0, 2.5 und 3.0 Hz beansprucht. Bei den gemessenen Kraft-Verformungskurven zeigte sich kein nennenswerter Unterschied, so dass der Einfluss der Dehnrate in den weiteren Betrachtungen vernachlässigt werden kann.

Mechanisches Materialverhalten

Wie zuvor bereits erwähnt, sind Elastomerwerkstoffe nahezu inkompressibel. Das mechanische Materialverhalten ist fast ausschließlich durch den Schubmodul charakterisiert. Dieser ist bei konstanter Umgebungstemperatur abhängig von der Verformungsamplitude, der Vorverformung, der Verformungsgeschwindigkeit resp. der Dehnrate, dem hydrostatischen Druck und dem Formfaktor. Nachfolgend werden die genannten Einflüsse diskutiert.

Monotone Scherdehnungen

Bei kleiner Scherdehnungsamplitude ist zunächst eine starke Reduktion der Schubsteifigkeit zu beobachten. Dieses Materialverhalten wird in der Literatur als ’strain-softening’ bezeichnet. Die Reduktion der Schubsteifigkeit steht in Zusammen-hang mit der bereits erwähnten Streckung der Molekülketten aus der ursprünglich geknäulten Ausgangsform. Dieses Materialverhalten bei zunehmender Verformung wurde erstmals von MULLINS experimentell nachgewiesen und wird deshalb in der Literatur als MULLINS-Effekt bezeichnet [104], [103], [105]. Der Name MULLINS-Effekt wird nachfolgend auf eine allgemeine belastungsinduzierte Reduktion der Schubsteifigkeit ausgedehnt und nicht auf eine reversible oder irreversible Reduktion beschränkt.

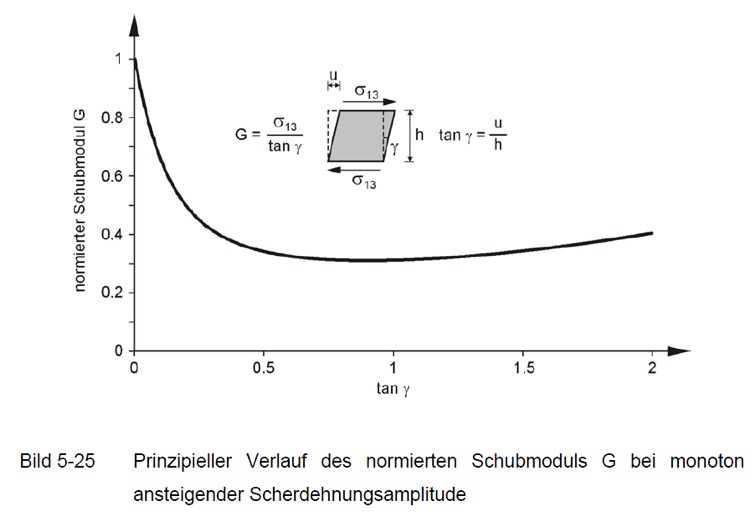

Durch die Streckung geht die Materialstruktur von einer anfänglichen isotropen Form, in der die Orientierung der Molekülketten statistisch verteilt ist, in eine anisotrope Form über. Ist die Kettenstruktur weitgehend ausgerichtet, so bildet sich bei zunehmender Scherdehnung ein Plateaubereich aus, in dem der Schubmodul über einen gewissen Verformungsbereich nahezu konstant bleibt. Der schematische Verlauf des Schubmoduls bei zunehmender Scherdehnung ist in Bild 5-25 dargestellt.

Bei zunehmender Verformung werden die Molekülketten in immer stärkerem Maße parallel zueinander ausgerichtet. Ist die Verformung genügend groß und die Orientierung der Molekülketten in Bereichen weitgehend parallel, so kommt es zur Kristallisation. Unter dem Kristallisationseffekt versteht man kleine Bereiche im Makromolekül, in denen die Molekülketten regelmäßig und parallel angeordnet sind.

Bei zunehmender Parallelisierung der Molekülketten und zunehmender Ausbildung der ’kristallinen Bereiche’ kommt es zu einer Einschränkung der Umlagerungsmöglichkeiten der Molekülketten, wodurch sich eine Zunahme des Schubmoduls oder eine Versteifung der netzartigen Struktur ergibt. Die Versteifung der Materialstruktur bei großen Verformungen wird in der Literatur als ’strain-hardening’ bezeichnet. Der zuvor beschriebene Kristallisationseffekt ist bei Entlast-ung nahezu reversibel, so dass die Materialstruktur nach vollständiger Entlastung wieder in ihren regellosen amorphen Zustand zurückkehrt.

Bei sehr großen Verformungen kann ein sehr hoher Kristallisationsgrad und eine weitgehende Parallelisierung der Molekülketten erreicht werden. Wenn das ’Kristallgitter’ sich stabilisiert, kann es bei der Entlastung erhalten bleiben. Es kommt dann zu plastischen irreversiblen Deformationen und einer Veränderung der molekularen Struktur.

Zyklische Scherdehnungen

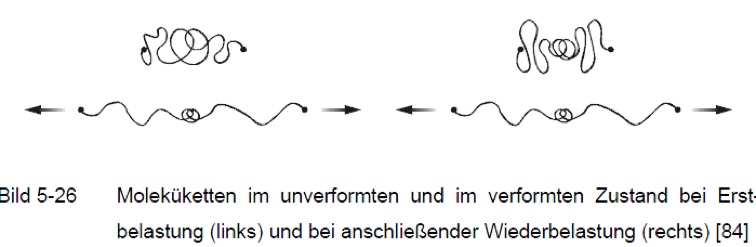

Wie bei monoton ansteigender Verformungsamplitude in Bild 5-25 dargestellt, zeigt das Material bei zunehmender Verformungsamplitude ein stark nichtlineares Verhalten. Bei zyklischen Scherdehnungen ist zudem ein unterschiedliches Materialverhalten im Vergleich einer unberührten Probe zu einer durch mehrere Lastzyklen eingefahrenen Probe festzustellen. Durch die amorphe geknäulte Materialstruktur sind die Molekülketten ohne Deformation statistisch in alle Richtungen verteilt. Bei zunehmender Verformung kommt es zu einer Umlagerung der Molekülketten, wobei diese in Verformungsrichtung orientiert werden. Gleichzeitig kommt es zwischen den Molekülketten zu einem stetigen Lösen von schwachen mechanischen und chemischen Verbindungen. Die Reduktion der Steifigkeit nach dem ersten Lastzyklus ist insbesondere auf die Neuorientierung der Molekülketten in Verformungsrichtung zurückzuführen. Die Neuorientierung der Molekülketten und das Lösen der schwachen Bindungen nach dem ersten Lastzyklus bewirkt eine Veränderung der Materialstruktur und ist somit ein teilweise irreversibler Vorgang [84]. In Bild 5-26 ist schematisch die Orientierung der Molekülketten im unverformten und im verformten Zustand für eine Erstbelastung und für eine Wiederbelastung dargestellt.

Sehr deutlich lässt sich diese Materialeigenschaft bei Versuchen mit zyklischen Scherverformungen aufzeigen. Betrachtet man zunächst eine gleichbleibende zyklische Belastung bei einer unvorbelasteten Materialprobe, so ist die Steifigkeit und die Völligkeit bzw. der Flächeninhalt der Hysterese im ersten Lastzyklus immer größer als in den darauf folgenden Zyklen. Nach nur wenigen Zyklen stabilisieren sich die Hysteresen und bleiben dann nahezu konstant. Die von der Vorverformung abhängige Reduktion der Steifigkeit bei gleicher Verformungsamplitude wurde von MULLINS [104], [103] erstmals beschrieben.

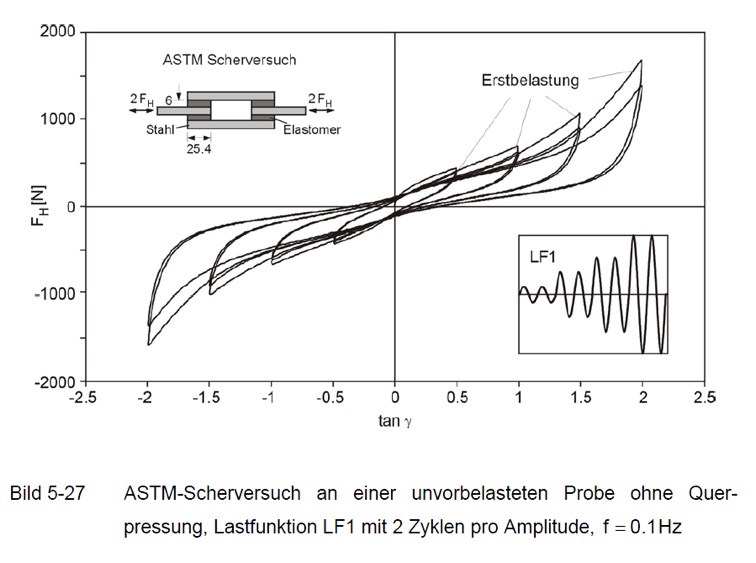

Die Reduktion der Steifigkeit ist am Beispiel eines ASTM-Scherversuchs mit zunehmender Belastungsamplitude in Bild 5-27 dargestellt [57]. Bei dem gezeigten Versuch wurden pro Belastungsamplitude jeweils zwei Lastzyklen durchfahren. Wie aus Bild 5-27 ersichtlich ist, erfolgt im zweiten Lastzyklus eine Reduktion der Steifigkeit bei gleicher Belastungsamplitude. Wird nun die nächste Belastungs-amplitude durchfahren und die maximale Scherdehnung aus der vorangegangenen Belastungsamplitude überschritten, nimmt die Steifigkeit zunächst wieder zu und der beschriebene Vorgang wiederholt sich.

Bei Entlastung der Materialprobe, unabhängig ob eine Erst- oder Zweitbelastung vorliegt, erfolgt durch die Relaxation des Materials zunächst ein sehr schnelles Absinken der Spannungen, da die gestreckten Molekülketten nur zeitverzögert in Richtung ihrer ursprünglichen Gestalt zurückkehren können.

Durch die bereits erwähnte Orientierung der Molekülketten in Belastungsrichtung liegt nach vollständiger Entlastung eine neue Anordnung der Materialstruktur vor, die teilweise irreversibel ist. Belastet man nun die eingefahrene Probe, so wird die Strukturänderung durch die Reduktion der Steifigkeit im Vergleich zur unvorbelasteten Probe sichtbar. Lässt man allerdings eine sehr lange Relaxationszeit verstreichen, so zeigt sich bei einer zyklischen Belastung der relaxierten Probe wieder ein Steifigkeitsunterschied im Vergleich zur Erstbelastung. Jedoch ist die Steifigkeit der relaxierten Probe im Vergleich zur unvorbelasteten Probe geringer. In Bild 5-28 ist die Kraft-Verformungskurve einer eingefahrenen Materialprobe dargestellt. Im Vergleich zu der Kraft-Verformungskurve der unvorbelasteten Probe in Bild 5-27 zeigt sich eine konstante und stabile Hysterese.

Bei einer Querpressung der Materialproben von 2 MPa kam es zu seitlichen wulstartigen Ausquetschungen. Dieses bekannte Phänomen und die Größe des Wulstes ist abhängig vom Formfaktor. Die Zunahme der Steifigkeit und der Materialdämpfung im Vergleich zu der Probe ohne Querpressung lässt sich durch Betrachtung der Materialstruktur auf Molekularebene deuten.

Wird die Probe durch eine Querpressung belastet, so lässt sich der aufgebrachte Verformungs- und Spannungszustand additiv in einen deviatorischen und hydrostatischen Anteil entkoppeln. Durch die senkrecht zur Belastungsrichtung aufgebrachten allseitigen Scherdehnungen erfolgt eine sternförmige Orientierung der Molekülketten und durch die volumetrische Verformung verringern sich geringfügig deren Abstände in der netzartigen Struktur. In Anbetracht des nahezu inkompressiblen Materialverhaltens kann der Einfluss der volumetrischen Verformung vernachlässigt werden, so dass es bei einer anschließenden Scherverformung der Probe einerseits durch die quer zur Verformungsrichtung orientierten Molekülketten und andererseits durch deren eingeschränkte Umlagerungsmöglichkeiten zu einer Festigkeitssteigerung kommt. Durch die genannte Veränderung der inneren Materialstruktur erhöht sich zudem die innere Reibung bei der Verformung, was zu einer Erhöhung der Entropie und damit zu einer Erhöhung der Materialdämpfung führt.

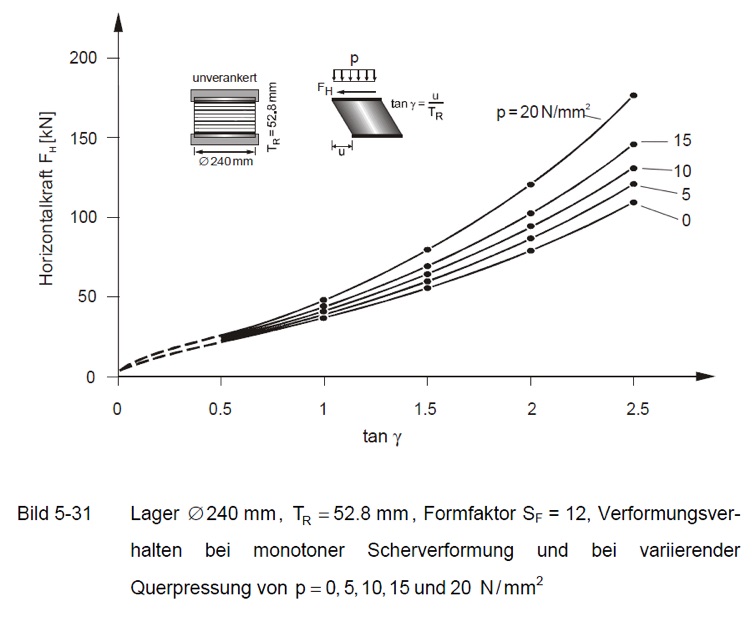

Betrachtet man das Verformungsverhalten einer Materialprobe mit hohem Formfaktor, so erfolgt durch die Querpressung nur noch eine geringfügige Veränderung der inneren Materialstruktur, so dass deren Einfluss auf die Steifigkeit und die Materialdämpfung geringer wird. Um dieses Materialverhalten zu unter-suchen, wurden im Rahmen des Brite-EuRam II - Forschungsprojektes Scherver-suche an bewehrten Elastomerlagern ∅ 240 mm durchgeführt. Die Lager hatten eine Gesamtelastomerdicke von Tr = 52.8 mm und wiesen einen Formfaktor von SF = 12 auf [59], [60]. Die in Bild 5-7 gezeigte unverankerte Lagerkonstruktion bestand aus 11 Elastomerschichten mit einer Dicke von TR=4.8mm und 10 Stahlblechen aus St 52 mit einer Blechdicke von . Den Lagerabschluss bildeten jeweils 2 Stahlplatten mit einer Dicke von 15 mm. Aus der Schichtdicke tF einer Elastomer-schicht und dem Durchmesser des Lagers berechnet sich der Formfaktor SF=12.

Das unverankerte Lager wurde bei variierenden Querpressungen von p = 0, 5, 10, 15 und 20 N/mm2 durch eine Scherverformung bis zum Bruchversagen beansprucht. Das Verformungsverhalten bis zu einer Scherverformung von γ=tan2.5 ist in Bild 5-31 dargestellt.

Wie in Bild 5-31 gezeigt, hat die Querpressung bei hohen Formfaktoren einen geringen Einfluss auf die Steifigkeit. Dies gilt insbesondere für den hier interessierenden Gebrauchszustand, mit Querpressungen im Bereich von p = 5-15 N/mm2 und für eine Lagerverformung bis tan γ=2.

Die in Abschnitt 5.1 vorgestellten optimierten Lager ∅ mit einer Gesamt-elastomerdicke von TR=60mm wiesen einen Formfaktor von SF = 24 auf. Der Einfluss der Querpressung auf die horizontale Steifigkeit im Gebrauchszustand ist dort somit sehr gering.

Schließlich sei noch erwähnt, dass bei zunehmendem Formfaktor die vertikale Steifigkeit der Lager anwächst, was in Hinblick auf die Gebrauchstauglichkeit der Lager eine günstige Wirkung hat. Da bei der Basisisolierung von Bauwerken die Elastomerlager in der Regel zwischen der Fundamentplatte und einem mit dem Tragwerk verbundenen steifen Trägerrost eingebaut werden, kann es bei variierenden Lagerpressungen und bei einem kleinen Lagerformfaktor zu unter-schiedlichen Relativsetzungen zwischen dem steifen Trägerrost und der Fundament-platte kommen, was schließlich zu Zwangsbeanspruchungen und Schäden am Tragwerk führen kann. Diese können durch die Verwendung von Lagern mit hohen Formfaktoren weitgehend vermieden werden.