Samstag, 12. November 2016

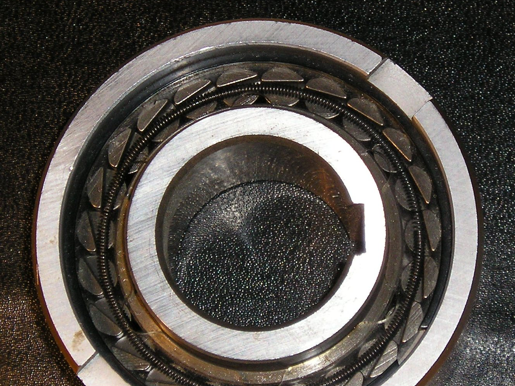

Hülsenfreilauf

Hülsenfreiläufe dürfen nicht eingesetzt werden, wenn Personen bei Fehlfunktion gefährdet sind! Neue Anwendungen, besonders solche mit Extrembedingungen, sind durch Versuche abzusichern! Die Funktion ist nur dann gewährleistet, wenn der Konzentrizitätsfehler zwischen Stützlager und Welle gering gehalten wird!

Grenzbeanspruchung

Bei Hülsenfreiläufen mit Gleitlagern darf im Betriebszustand das Produkt aus tatsächlicher Drehzahl n und Radiallast Fr den Wert der angegebenen Grenzbeanspruchung (Fr · n)max nicht überschreiten!

Die angegebenen Grenzdrehzahlen in den Maßtabellen sowie die zulässige Radiallast bestimmen die Anwendungsgrenzen!

Schaltfrequenz und Schaltgenauigkeit

Um den Freilauf nicht zu überlasten, muss die Trägheit des Gesamtsystems berücksichtigt werden. Die hohe Schaltgenauigkeit ergibt sich aus der Einzelanfederung der Nadelrollen, die den ständigen Kontakt zwischen Welle, Nadelrollen und Klemmfläche sicherstellt.

Die Schaltgenauigkeit wird beeinflusst durch die Schaltfrequenz, Schmierung, Einbautoleranzen, Umgebungskonstruktion, elastische Verformung der Anschlussteile und den Antrieb durch die Welle oder das Gehäuse. Die beste Genauigkeit ergibt sich durch den Antrieb über die Welle.

Übertragbares Drehmoment

Zum Übertragen des Drehmoments wird ein steifes Gehäuse vorausgesetzt. Somit hängt das übertragbare Drehmoment vom Gehäuse- und Wellenwerkstoff, von der Wellenhärte, von der Gehäusewanddicke und von den Gehäuse- und Wellentoleranzen ab.

Bei der Berechnung des Drehmoments sind das maximale Antriebsmoment und Trägheitsmoment der beschleunigten Massen zu berücksichtigen!

Reibungsmoment und Reibungsleistung

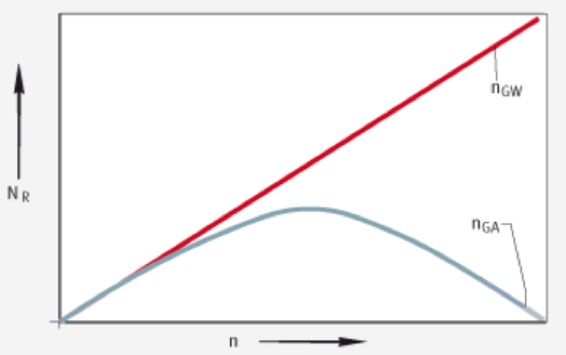

Der Verlauf des Reibungsmoments ist in Bild 1 dargestellt.

Die Reibungsleistung im Leerlauf hängt davon ab, ob sich die Welle oder der Außenring dreht, Bild 2.

Drehender Außenring

Dreht sich der Außenring, nimmt die Reibungsleistung mit steigender Drehzahl zunächst zu, sie fällt aber durch die Fliehkraft der Nadeln allmählich gegen Null. Hier ist die Drehzahl erreicht, bei der zwischen den Nadelrollen und der Welle kein Reibschluss mehr vorhanden ist. Durch die weiter steigende Fliehkraft heben die Nadeln dann von der Welle ab.

MR = Leerlauf-Reibungsmoment

d = Wellendurchmesser

Leerlauf-Reibungsmoment, abhängig vom Wellendurchmesser

n = Drehzahl

NR = Leerlauf-Reibungsleistung

nGA = Grenzdrehzahl bei umlaufendem Außenring

nGW = Grenzdrehzahl bei drehender Welle

Reibungsleistung im Leerlauf, abhängig von der Drehzahl

Drehzahlen

Die Grenzdrehzahlen nGW und nGA in den Maßtabellen gelten für Öl‑ und Fettschmierung!

Die Grenzdrehzahl nGW gilt bei drehender Welle, nGA bei umlaufendem Außenring!

Gestaltung des Gehäuses

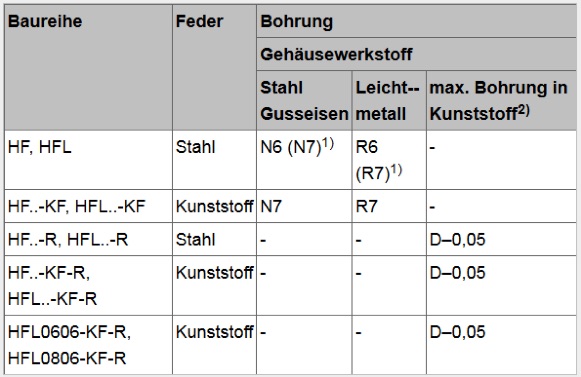

Ausführung der Gehäusebohrung

Die Genauigkeit der Aufnahmebohrung bestimmt wesentlich die Formgenauigkeit der Hülse und damit die Funktion des Freilaufs.

Gehäusebohrungen sind mit 15° anzufasen. Die Bohrungstoleranzen sind nach der Tabelle und mit der Oberflächengüte Ra0,8 auszuführen.

Die Zylinderformtoleranz der Gehäusebohrung in Metallgehäusen sollte innerhalb der Toleranzqualität IT 5/2 liegen.

Toleranzen für Gehäusebohrung

______

1 Die Klammerwerte sind anwendbar, wenn das zulässige Drehmoment Md zul (Maßtabellen) nur bis zu 50% genutzt wird.

2 Richtwerte, abhängig vom verwendeten Kunststoff. Außendurchmesser D, siehe Maßtabellen.

Mindestwanddicke für Metallgehäuse

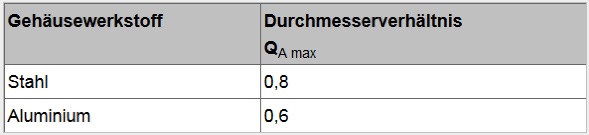

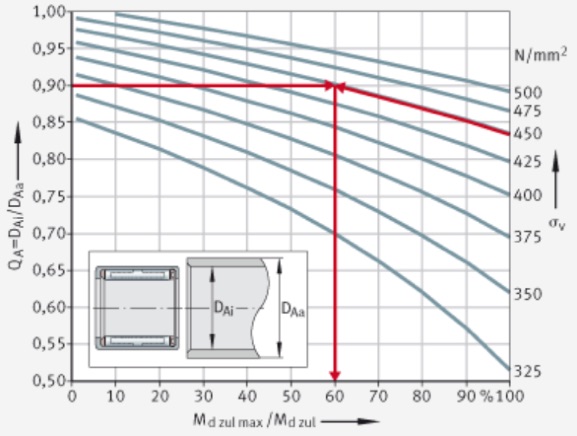

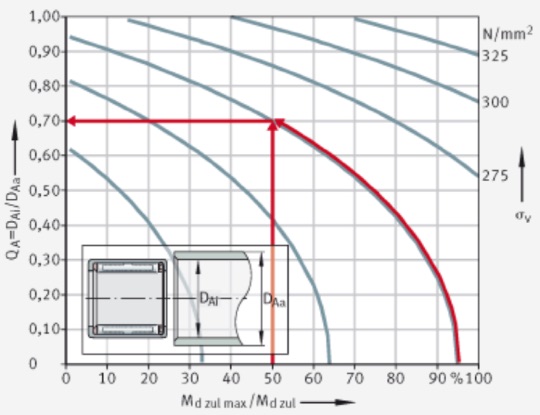

Für Metallgehäuse wird das maximal zulässig übertragbare Moment in Abhängigkeit vom Durchmesserverhältnis QA nach Bild 3 (Stahlgehäuse) oder nach Bild 4 (Aluminiumgehäuse) bestimmt, siehe Berechnungsbeispiele.

Richtwerte

Richtwerte für QA max bei Gehäusewerkstoff aus Stahl und Aluminium zeigt die Tabelle:

Die Vergleichsspannung σV darf die Streckgrenze des Gehäusewerkstoffs nicht überschreiten!

Stahlgehäuse – Berechnungsbeispiel

Für die Hülsenfreiläufe HF0612 soll das maximal zulässige übertragbare Drehmoment Md zul max ermittelt werden:

Hülsenfreilauf HF0612

Gehäuse Stahl

Toleranz der Gehäusebohrung N6, siehe Tabelle

Zulässige Gehäusespannung (Rp0,2) σv450 N/mm2

Durchmesserverhältnis QA des Gehäuses0,9

Zulässiges Drehmoment Md zul

Berechnung

Md zul max=60% Md zul

=0,6 · 1,76 Nm

=1,056 Nm

Stahlgehäuse

Elastizitätsmodul E = 210 000 N/mm2

σV = Vergleichsspannung

Md zul = Zulässiges Drehmoment

(Werte, siehe Maßtabellen)

Md zul max = Maximal zulässiges übertragbares Drehmoment

QA = Durchmesserverhältnis Gehäuse

DAi = Gehäusebohrung

DAa = Gehäuseaußendurchmesser

Aluminiumgehäuse – Berechnungsbeispiel

Für den Hülsenfreilauf HF1616 soll das Durchmesserverhältnis QA des Gehäuses ermittelt werden:

Hülsenfreilauf HF1616

Gehäuse Aluminium

Toleranz der Gehäusebohrung R6, siehe Tabelle

Zulässige Gehäusespannung (Rp0,2) σv250 N/mm2

Maximal zulässiges übertragbares

Drehmoment Md zul max 10 Nm

daraus folgt Md zul max/Md zul 50%

Zulässiges Drehmoment Md zul

Durchmesserverhältnis

QA ≦ 0,7 = DAa = min. 31,5

Elastizitätsmodul

E = 70 000 N/mm2

σV = Vergleichsspannung

Md zul = Zulässiges Drehmoment

(Werte, siehe Maßtabellen)

Md zul max = Maximal zulässiges übertragbares Drehmoment

QA = Durchmesserverhältnis Gehäuse

DAi = Gehäusebohrung

DAa = Gehäuseaußendurchmesser

Aluminiumgehäuse

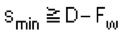

Mindestwanddicke für Kunststoffgehäuse

Für Kunststoffgehäuse sind Hülsenfreiläufe mit teilweise oder durchgehend gerändeltem Außenmantel zu verwenden (Nachsetzzeichen R)!

Der Richtwert für die Mindestwanddicke bei Kunststoffgehäusen ist:

sminmm

Mindestwanddicke

Dmm

Außendurchmesser des Freilaufs

Fwmm

Hüllkreis.

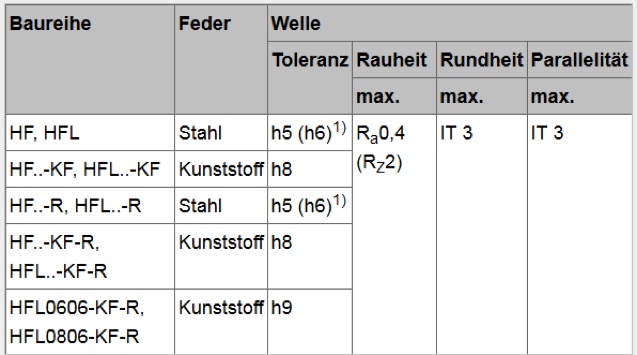

Gestaltung der Welle

Die Laufbahn auf der Welle muss gehärtet und geschliffen sein. Die Oberflächenhärte der Laufbahn muss 670 HV + 170 HV betragen, die Härtungstiefe CHD oder Rht ausreichend tief sein (CHD ≧ 0,3 mm).

Die Stirnseite der Welle muss angefast werden, ca. 1 mm und 15°.

Zur Ausführung der Welle, siehe Tabelle.

Wellentoleranz

______

1 Die Klammerwerte sind anwendbar, wenn das zulässige Drehmoment Md zul (Maßtabellen) nur bis zu 50% genutzt wird.

Axiale Befestigung

Hülsenfreiläufe werden in die Gehäusebohrung gepresst und benötigen keine weitere axiale Fixierung (bei Berücksichtigung der Empfehlungen nach Tabellen).

Abdichtung der Lagerstelle

Bei Verschmutzungsgefahr sind Dichtringe der Baureihen G oder SD einzubauen. Die Dichtringe sind in ihren Abmessungen auf die Hülsenfreiläufe abgestimmt und mit breiteren Innenringen der Baureihe IR kombinierbar.

Schmierung

Für allgemeine Anwendungen (Mischbetrieb von Klemmen und Überholen) hat sich die Schaeffler-Erstbefettung bewährt.

Zur optimalen Funktion kann es erforderlich sein, unterschiedliche Schmierstoffe zu verwenden. Die Eignung des Schmierstoffs ist durch Versuche abzusichern.

Für Anwendungen, bei denen ein Betriebszustand (Überholen oder Klemmen) stark überwiegt, sollte auf eine Sonderbefettung zurückgegriffen werden. In diesem Fall bitte bei der Schaeffler Anwendungstechnik rückfragen.

Für Hülsenfreiläufe ist keine Berechnung der Fettgebrauchsdauer oder der Schmierfrist möglich.

Wird nachgeschmiert, ist mit Öl zu schmieren, oder es sollte generell auf Ölschmierung umgestellt werden!

Bei Temperaturen < –10 °C und Drehzahlen > 0,7 nG sind Schmierstoffempfehlungen anzufordern!

Bei Temperaturen über +70 °C ist mit Öl zu schmieren! Der Ölstand ist so zu wählen, dass der Hülsenfreilauf bei Stillstand und waagerechter Achse ungefähr 1/3 in das Ölbad eintaucht!

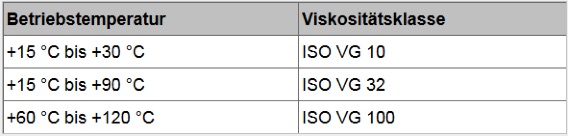

Geeignete Schmieröle sind CL und CLP nach DIN 51517 oder HL und HLP nach DIN 51524! Viskositätsklassen, siehe Tabelle!

Viskositätsklassen

Transportsicherung

Hülsenfreiläufe werden normal bei kleinen Stückzahlen einzeln verpackt.

Bei Abnahme größerer Stückzahlen werden die Freiläufe lagerichtig auf Blister gesteckt und so geliefert. Die Blister dienen gleichzeitig als Transportsicherung.

Einbau mit Einpressdorn

Hülsenfreiläufe sind ausschließlich mit einem speziellen Montagedorn in die Aufnahmebohrung zu pressen, siehe Kapitel Nadelhülsen, Nadelbüchsen, Link. Dabei ist auf die Klemmrichtung des Freilaufs zu achten. Die Klemmrichtung ist auf der Stirnseite der Hülse durch einen Pfeil gekennzeichnet.

Einpresskräfte niemals über die Wälzkörper leiten! Freiläufe beim Einpressen nicht verkanten!

Richtlinien für den Einbau

Hülsenfreiläufe sind vor Staub, Schmutz und Feuchtigkeit zu schützen. Verunreinigungen beeinflussen die Funktion und Gebrauchsdauer der Freiläufe nachteilig.