Donnerstag, 1. Dezember 2022

Vergleich der Motorkonzepte

Wir möchten im folgenden die Vor- und Nachteile der 3 grundlegenden Motorprinzipien für die Anwendung als Richtantrieb mit sehr hoher Winkelauflösung betrachten.

Bei Synchronmotoren wie bei 3-phasigen Synchronmotoren oder auch Schrittmotoren kann die Phasenlage unabhängig von der Stromhöhe (und damit Drehmoment) eingestellt werden.

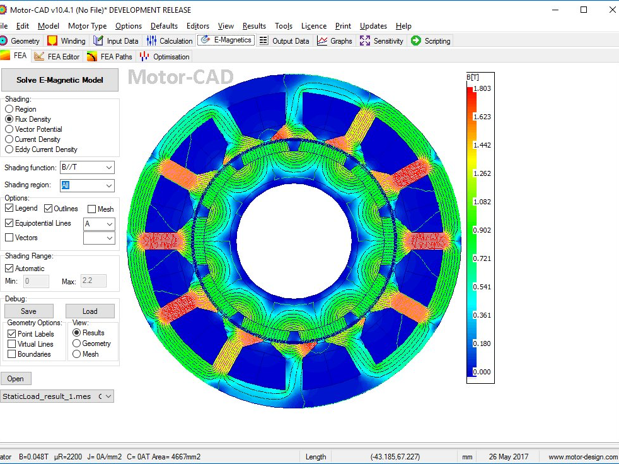

Der 3-phasige Synchronmotor

Abb. Synchronmotor

Der 3-phasige Synchronmotor hat 3 um jeweils 120° zueinander versetzte Spulen. Im Idealfall werden 3 Sinus-Kurven mit 120° Phasenversatz verwendet … sprich ein Sinus wird vorgegeben und die beiden anderen Sinus-Verläufe sind direkt davon abhängig. Dieser Sinusverlauf wird beim Halten einer bestimmten Position stehen bleiben bzw. sich nicht weiterbewegen. Durch die Amplitude der Spannung der 3 Sinuswellen wird die Stromstärke beieinflusst … denn durch Erzeugen einer Spannung stellt sich abhängig vom Widerstand und der Induktivität ein bestimmter Strom ein. Je höher die Drehzahl umso höher ist die induzierte Gegenspannung (Gegen-EMK) und umso geringer wird der Strom der durch die Spulen fließt. Dieser Strom erzeugt in einem konstanten Verhältnis ein Drehmoment.

Im Falle wir haben eine bestimmte Position erreicht und möchten diese halten, so fällt die Gegen-EMK weg und der Strom wird nur durch die internen Widerstände durch den Spulendraht bestimmt. Je höher der Strom umso mehr Haltemoment hat der Motor, um den Läufer bei Störungen auf Position zu halten. Das Drehfeld steht in diesem Falle. Das Drehfeld hat in diesem Falle ein festes Spannungsverhältnis der 3 Phasen-Spannungen zueinander. Wird an diesem Spannungsverhältnis etwas verändert so ändert sich das Drehfeld und der Motor dreht weiter.

Da die Motorwicklungen bzw. Spulen im Prinzip analoge Bauteile sind, können damit beliebige Spannungshöhen (Drehmoment) und Änderungen der Spannungsverhältnisse (Positioniergenauigkeit) auf dieses analoge Bauteil gegeben werden. Dieses verhält sich dementsprechend seiner Charakteristik. In der Realität wird die Spannung von einem Motor-Controller erzeugt der auf Basis einer Gleichspannung (Zwischenkreissspannung) die 3 Phasenspannungen mittels PWM-Verfahren erzeugt. Beim PWM-Verfahren wird mit der sogenannten PWM-Frequenz mittels eines MOSFETs oder eines anderen leistungselektronischen Bauteil diese Spannung ein- und ausgeschaltet. Man spricht vom Tastverhältnis vom zeitlichen Verhältnis des EIN-Zustand zum AUS-Zustand … bei 50% Tastverhältnis ist innerhalb eines PWM-Intervalls die EIN-Zeit genauso lange wie die AUS-Zeit. Idealerweise kann eine Elektronik zwischen Tastverhältnis 0% (komplett aus) und 100% (komplett ein) geschaltet werden.

Warum wird jetzt immer nur ein- und ausgeschaltet, wenn wir doch einen Sinus erzeugen möchten? Nun, das verhält sich so: stellen wir uns einen kleinen Schaltkreis vor der nur aus einer Spannungsquelle, einem ohm’schen Widerstand und einer Induktivität besteht. Wird die Spannung angelegt so braucht es eine Weile bis der Strom hochfährt … denn die Induktivität schluckt anfangs den Strom und lädt damit ein magnetisches Feld auf. Ist dieses mit fortschreitender Zeit aufgeladen so läßt sie den Strom durch und der Strom im Stromkreis erhöht sich bis er irgendwann an einem Maximum ist.

Diesen kleinen Schaltkreis denken wir uns jetzt 3x im Motor … er stellt eine Motorspulenwicklung dar, der 3x um 120° phasenversetzt aufgebaut ist. Und die Spannungsquelle ist unser Leistungsträger-MOSFET. Durch das häufige Schalten liegt eine zeitlich immer unterschiedliche Spannung an. Ist die Spannung höher als die Spulenspannung so wird das Magnetfeld geladen, ist sie niedriger wird der Strom durch den Stromkreis weiter aus dem Abbau des Magnetfeld aufrecht gehalten. Aus einem getakteten Strom wird ein Strom mit kontinuierlichem Verlauf.

Wichtig für das Haltemoment ist der im gleichen Verhältnis zueinander bleibende Strom, wohingegen für die Weiterfahrt durch die Änderung des Drehfelds die richtige Änderung der Stromverhältnisse zueinander wichtig ist.

Die PWM-Frequenz sollte ungefähr 10x höher als die Sinus-Frequenz der höchsten Drehzahl des Motors sein. Bei Synchronmotoren mit 6 Polpaaren ergibt sich also eine minimale PWM-Frequenz von 6 x 10 x 10000 / 60 = 10 kHz (6 Polpaare, 10x höher, 10000 U/min max. Motordrehzahl und die Umrechnung auf Sekunde).

In der Realität verfügt jeder der obigen kleinen Stromkreise über einen eigenen Stromregler, der sicherstellt dass die Ströme im gewünschten Verhältnis zueinander stehen. Wie gut dies gelingt hängt von der Reglereinstellung ab. Die Rotorlage muss dazu auch überwacht werden und geht als Regelgröße in die Stromregelung mit ein. Dazu werden entweder Winkelgeber (sogenannte optische oder induktive Encoder) oder Resolver (3-phasige Dauermagnete erzeugen 3 induzierte Spannungen) eingesetzt.

Für das Feinrichten hängt praktisch alles davon ab wie fein die aktuelle Lage gemessen werden kann, damit der Lageregler die Position gezielt halten kann. Ein 12bit Encoder kann also pro Umdrehung 2hoch12 = 4096 Winkelpositionen erfassen … also 360/4096 = 0,087890625°.

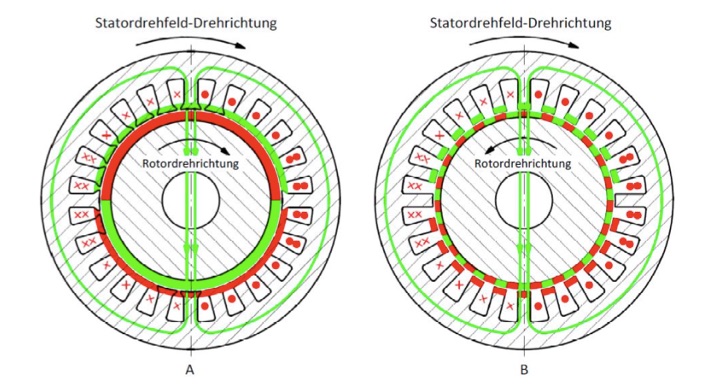

Der 2-phasige Schrittmotor

Abb. Schrittmotor

Der Schrittmotor verfügt in der üblichen Bauart über 200 Vollschritte pro Umdrehung, also 1,8° Winkelauflösung. Hierbei werden dann digital die Spulen entweder mit vollem Strom oder keinem Strom bestromt. Wird aber mittels PWM-Verfahren die Spannung auch dazwischen ausgegeben kann wieder wie vorher über 2 Stromkreise jede beliebige Spannung gestellt werden. Ein Stromregler muss die Ströme regeln um ein definiertes Stromverhältnis zu erreichen … allerdings nur 2 Stränge anstelle 3 Stränge.

Wie beim Synchronmotor sind die Spulen analoge Bauteile, die praktisch jede Stromhöhe bekommen können. Ein Lagegeber muss auch hier die Lage überwachen und entsprechend den Stromregler mit Lageinformationen versorgen. Auch hier kann das Haltemoment über die Stromhöhe und das feste Stromhöhenverhältnis zueinander eingestellt werden, die Änderung des Stromverhältnis bewirkt eine Drehung des Läufers und damit des Drehfelds und im Endeffekt auch der Geschwindigkeit.

Für das Feinrichten mittels Schrittmotor kann die Winkelauflösung beim Mikroschrittverfahren z.B. mit Faktor 16 auf 360° / 200 / 16 = 0,1125° oder mit Faktor 32 auf 360° / 200 / 32 = 0,05625° erhöht werden. Die dazu notwendige PWM-Frequenz ist 2 x 10 x 10000 / 60 = 3,3 kHz (2 Polpaare, 10x höher, 10000 U/min max. Motordrehzahl und die Umrechnung auf Sekunde).

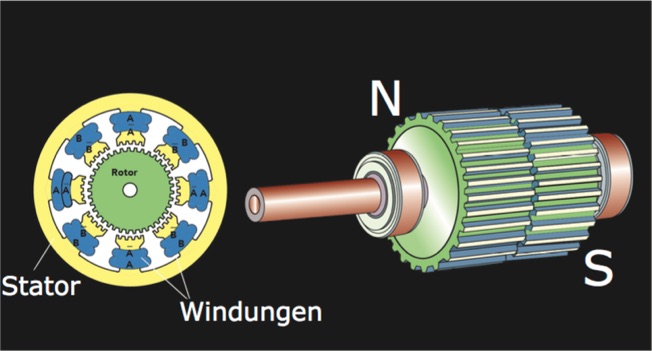

Der Gleichstrommotor (DC-Motor bzw. BLDC)

Abb. Bürsten-behafteter Gleichstrommotor

Beim DC-Motor gibt es 2 unterschiedliche Bauarten. Bürstenbehaftete Motoren haben eine mechanische Kommutierung der Spulen (die auf dem Rotor sitzen), die Magneten sitzen fest im Gehäuse verbaut. Die Spulen werden mechanisch abhängig vom Drehwinkel selbsttätig kommutiert. Damit ist eine Feldbeeinflussung nicht möglich … lediglich das Drehmoment läßt sich einstellen. Aber für Positionierantriebe ist diese Bauart nicht geeignet.

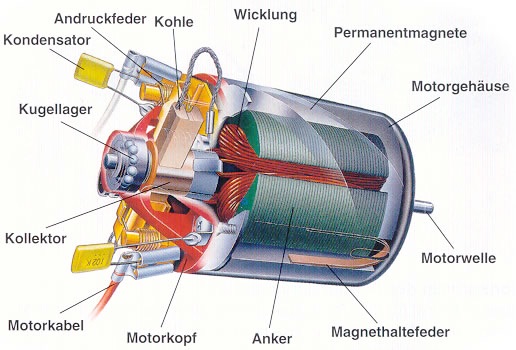

Abb. bürstenloser DC-Motor (BLDC)

Wird die Winkellage des Rotors mittels Hall-Sensoren (3 an der Zahl) im Gehäuse ermittelt, so kann die Kommutierung elektronisch erfolgen. Der Rotor besitzt wie beim Synchronmotor über die Magneten, die Spulen sitzen im Gehäuse. Bei ganz simplen Reglern wird blockkommutiert, also der Strom der 3 Phasen digital geschaltet. Hierbei ist eine Winkelauflösung von 360 / 3 / 2 = 60° möglich … viel zu wenig. Aber auch hier kann das Drehfeld mittels Controller mit 3 PWM-geregelten Phasenströmen beliebig verfeinert werden … denn wir haben wieder ein analoges Bauteil. Hierbei ist dann aber ein Winkelgeber nötig wie beim Synchronmotor. Die Hall-Sensoren sind zu grobschlächtig und würden entfallen.

Zusammengefasst können alle 3 Motorkonzepte für das Feinrichten eingesetzt werden. Die mechanische Kommutierung beim bürstenbehafteten DC-Motor fällt hierbei heraus da keine Stromregelung möglich ist. Auch Nachteile wie EMV-Ausstreuung begrenzen die Einsetzbarkeit. Der Einsatz von Schrittmotoren wird bei kleinen Antrieben wie 3D-Druckern oder Robotersteuerungen gerne verwendet. Übersteigt das erforderliche Drehmoment oder die erforderliche Drehzahl eine gewisse Grenze, so kommen Synchronmotoren zum Einsatz.