Dienstag, 3. Februar 2015

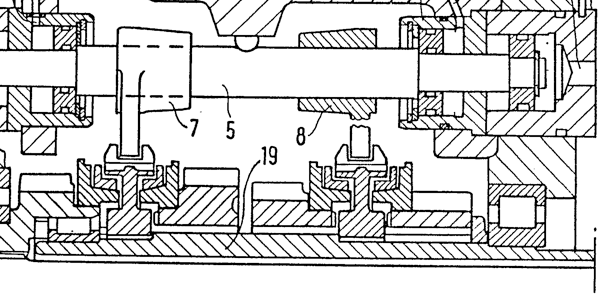

4. Die hydraulische Schaltung mit Synchronisierung

Das Schalten von Gängen ist beim Doppelkupplungsgetriebe sehr ähnlich wie beim Handschaltgetriebe. Über eine Schaltstange wird Schaltkraft in axialer Richtung übertragen. Es gibt immer eine Mittelstellung (auch neutral genannt), bei der keiner der beiden Gänge eingelegt ist.

Ist die Schaltstange in einer der beiden Endlagen links oder rechts, so ist die Welle verdrehfest mit dem jeweils geschalteten Zahnrad verbunden. Soll ein anderer Gang als einer dieser beiden eingelegt werden, so wird diese Schaltstange auf Mittelstellung gebracht und eine andere Schaltstange schaltet einen ihrer Gänge. Je nachdem wie viele Gänge ein Getriebe hat, umso mehr Schaltstangen benötigt es.

Da wir hier vom Doppelkupplungsgetriebe ausgehen, so schaltet eine Schaltstange immer zwischen zwei Gängen im gleichen Teilgetriebe um, also beispielsweise zwischen Gang 2 und 4. Da es nicht möglich ist, 2 Gänge im gleichen Teilgetriebe gleichzeitig einzulegen, ist diese Paarung üblich. Es ist immer ein Gang im Teilgetriebe 1 eingelegt, und im anderen Teilgetriebe (derzeit lastfrei) kann geschaltet werden. Es muss in unserem Beispiel also Gang 3 eingelegt sein und die Kupplung K1 für das ungerade Teilgetriebe geschlossen sein und die Kupplung K2 offen sein, damit wir zwischen Gang 2 und 4 umschalten können.

Die Schaltstange ist derzeit auf Endlage im Gang 2 und setzt sich axial in Bewegung. Es wird zuerst die formschlüssige Verzahnung des 2. Gangs gelöst. Die funktioniert auch nur, wenn der auszulegende Gang derzeit nicht mit Drehmoment belastet ist. Sobald der 2. Gang gelöst ist kommt die Schaltstange an der Mittelposition vorbei und rastet dort ein. Jetzt muss weiterhin Schaltkraft auf die Schaltstange aufgebracht werden, um die Mittenrastierung zu lösen und die Schaltmuffe weiter in Richtung Gang 4 zu bewegen.

Sperrsynchronisierung

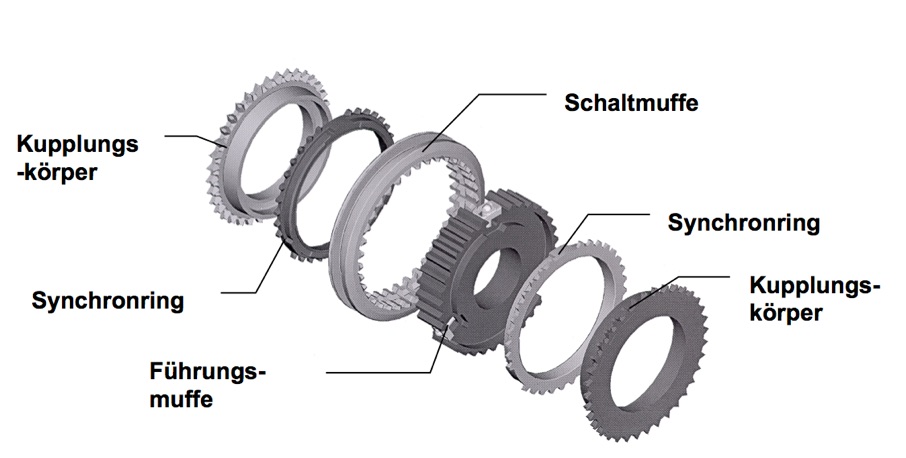

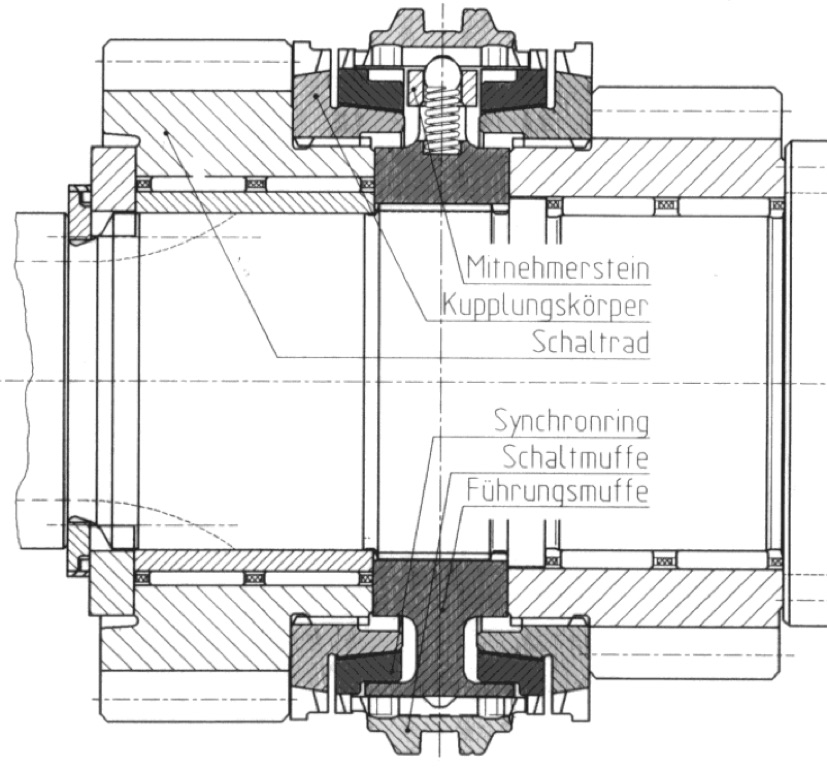

Da die Welle und mit ihr verbunden die Führungsmuffe und damit die Schaltmuffe immer fest mit dem Abtrieb verbunden sind, und die Zahnräder des 4. Gangs mit der frei drehenden Hohlwelle verbunden sind (Kupplung ist offen), muss bevor ein Formschluss hergestellt werden kann zuerst eine Drehzahlanpassung stattfinden. Dieser Vorgang wird über Reibflächen realisiert, welche die Schaltstange aneinander drückt. Die Reibflächen mit unterschiedlichen Drehzahlen werden aneinander gepresst und ein Reibmoment erzeugt eine Drehzahlanpasssung (Synchronisierung). Sobald eine Synchrondrehzahl erreicht wurde, muss auch noch eine Winkelanpassung stattfinden. Denn es dürfen die formschlüssigen Elemente erst miteinander in Kontakt treten, sobald alles mit derselben Drehzahl umdreht. Ansonsten würde es starke Geräusche geben und die Zähne abbrechen, wenn diese mit voller Wucht aufeinanderkrachen.

Für diesen Zwecke gibt es den Synchronring, dessen Aufgabe es ist, ein Sperren des formschlüssigen Kontakts zu gewährleisten. Erst wenn die Synchrondrehzahl erreicht ist, kann dieser rückgedreht werden und somit der Überschiebeweg frei gemacht werden für die formschlüssigen Komponenten. Man nennt dies Sperrsynchronisierung.

Fest mit dem Abtrieb verbunden ist immer die Führungsmuffe bzw. die Schaltmuffe. Die Schaltmuffe ist formschlüssig mit der Führungsmuffe verbunden, kann sich aber axial bewegen.

Das Prinzip ist einfach. Die Schaltstange kann 3 unterschiedliche Schaltendstellungen haben: ganz rechts ist das rechte Zahnrad mit der Schaltmuffe formschlüssig verbunden und dreht mit ihrer Drehzahl mit. Ganz links ist das linke Zahnrad mit Schaltmuffe verbunden und dreht mit dessen Drehzahl mit. In der Mittelstellung ist keine Verbindung zwischen der Schaltmuffe und einem Schaltrad gegeben, alle 3 Komponenten können mit unterschiedlichen Drehzahlen zueinander drehen.

Dabei findet der Kraftfluss seinen Weg ausgehend vom Zahnrad, mit welchem ebenfalls formschlüssig der Kupplungskörper verbunden ist. Im geschalteten Zustand verbindet die Innenverzahnung der Schaltmuffe über den Synchronring den Kupplungskörper mit der Führungsmuffe. Alle Komponenten laufen im Block miteinander um.

Aufbringen der Schaltkraft

Die Schaltkraft um die Schaltstange zu bewegen kann auf unterschiedlichen Wegen erzeugt werden. Entweder über eine mechanische Kopplung einer Schaltwalze mit der Schaltgabel, bei der ein Drehen der Schaltwalze eine axiale Bewegung der Schaltstange verursacht.

Die Schaltwalze bietet daher nur eine reine sequenzielle Schaltung, eine frei Gangwahl ist damit nicht möglich, auch Mehrfachschaltungen sind damit nicht möglich. Angetrieben werden kann die Schaltwalze entweder manuell (Motorradgetriebe) oder per Elektromotor mit Winkelmessung (kleine Doppelkupplungsgetriebe mit trockener Kupplung).

Deutlich mehr Freiheiten bietet eine hydraulische Schaltstangenbetätigung, welche auch jede einzelne Schaltstange getrennt ansteuern kann. Bei Sportwagengetrieben möchte man keine Kompromisse machen und benötigt maximalen Handlungsspielraum.

Grundlage ist hier ein Schaltkolben, der von beiden Seiten mit hydraulischem Druck beaufschlagt werden kann. Dies bewirkt über die wirksame Kolbenfläche eine bestimmte Schaltkraft. Es muss also sowohl der Druck aufgebracht werden und auch der Schaltweg messtechnisch erfasst werden, um die Position der Schaltstange präzise zu erfassen und optimal anzusteuern.